特斯拉全车的线束能做到相对较短,主要得益于其在汽车电气架构设计和技术创新方面的领先地位。以下是一些关键因素,使得特斯拉能够实现较短的线束设计:

集成化设计:特斯拉在车辆设计中采用了高度集成化的方法。通过减少不必要的部件和连接器,以及优化线束布局,特斯拉能够显著缩短线束长度。这种设计不仅减少了线束的复杂性,还提高了系统的可靠性和耐久性。

先进的电气架构:特斯拉采用了先进的电气架构,其中包括使用更高效的通信协议和数据传输技术。这允许车辆使用更少的线缆来传输相同的数据量,从而减少了线束的长度和复杂性。

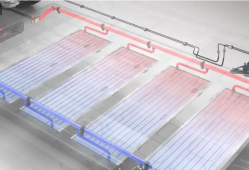

高压电池和电机技术:特斯拉的电动汽车使用了高压电池和电机技术,这减少了需要长距离传输大电流的线束需求。相比传统汽车,电动汽车的动力系统更为简洁,因此也减少了相关的线束长度。

模块化设计:特斯拉的车辆采用了模块化设计,这意味着许多部件和功能都被整合到少数几个模块中。这种设计不仅简化了生产过程,还减少了线束的需求,因为模块之间的连接可以通过更少的线缆实现。

创新材料使用:特斯拉在线束材料方面也进行了创新。通过使用更轻、更耐用的材料,如高质量的铜线和绝缘材料,特斯拉能够制造出更紧凑、更高效的线束,从而减少了线束的体积和长度。

综上所述,特斯拉通过集成化设计、先进的电气架构、高压电池和电机技术、模块化设计以及创新材料的使用等多种方法,成功地实现了全车线束的缩短。这不仅提高了车辆的效率和可靠性,还降低了生产成本和维护难度。

暂无评论

发表评论